伊之密董事总经理甄荣辉发表致辞,他表示,2020年是特别不平静的一年,蔓延全球的新冠肺炎疫情,国际经济局势政治局势变幻莫测,这都为机械装备行业带来前所未有的挑战。有挑战就有机遇,面对不确定性,伊之密坚持产品创新,坚持运营升级,坚持全球化经营战略主航道,今年伊之密的产品研发在数字化经营、精益生产方面都进行了一些投资尝试和探索。 这次开放周伊之密将展示超过10个新的应用方案,同时也更关注自动化、数字化发展的趋势,推出了基于3200吨两板机、效率达到业内先进水平的保险杠整体解决方案,可在5分钟内切换模具,在15分钟内做到切换模具、打出合格的产品。

展望四季度,伊之密有信心和决心克服种种困难,希望通过云开放周的活动,进一步整合注塑生态产业链的力量,整合全球资源,与全球客户一起克服困难,迎来新的机遇。

伊之密董事副总经理兼注塑机事业部总经理张涛从产品、全球化、运营三方面介绍了注塑机事业部的三年发展战略。

在产品上,伊之密将展开更多新技术新工艺的开发,致力于让中国的注塑成型工艺与欧美的先进技术之间的差距快速缩短,同时也为国内的广大客户提供更加经济的解决方案。伊之密也在积极布局智能制造平台,已经完成包括机器的智能化、注塑成型管理的数字化智能化,结构化的整个系统开发的规划。在注塑工厂的智能生产方面,伊之密伊点通和YiMES系统分阶段地导入市场,助推整个中国注塑行业朝着信息化智能化的方向发展。

在全球化战略上,伊之密整体的销售网络触及全球70多个国家和地区的市场,在40多个国家和地区里布局了分公司和海外经销商,能快速有效对接全球主要市场的客户需求,目前客户需求的零部件当天的出货率可超过96%。

在运营战略上,伊之密将继续推进精益制造,提高运营效率,加强品质管理,持续提升产品合格率,向着客户端故障率零缺陷这样的终极目标靠近。

9月14日开放周首日,伊之密人员带领客户参观了展厅和车间,详细介绍了十二种解决方案,这些解决方案聚焦轻量化、表面装饰升级、多色应用、自动化集成、智能化管理等行业需求,覆盖汽车、医疗、3C、日化等多个领域。

IMDPro模内装饰成型方案

伊之密IMDPro模内装饰成型方案配置FF系列电动注塑机,结合二次合模技术,实现更高良率和效率的IMD产品制备,并搭载自动化设备,满足全过程自动化生产需求。

价值优势:

·稳定精密:制品重量重复精度达到0.3%;

·高射速高射压:注塑速度提升2-3倍,熔胶速度提升2倍,开锁模速度提升30%,可以实现同步顶出及同步熔胶功能;

·洁净环保:无接触拉杆结构、电机丝杆驱动,减少油污、漏油;

·智能注塑:SIC智能射出控制,解决多腔模具填充不平衡问题;SPH智能锁模力保持系统,在运行过程中自动保持锁模力;

在开放周活动,IMDPro将展示5G手机背板自动化方案,FF160电动注塑机、送膜机、取件机械手、雕铣机等组成IMD自动化生产线,一步满足从原料到成品。

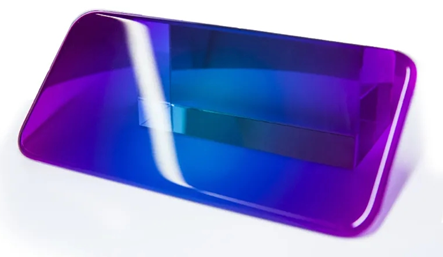

ReactPro聚氨酯与注塑一体化成型方案

由伊之密与德国FRIMO公司联合开发的ReactPro聚氨酯与注塑一体化成型方案,以更加创新、更加经济的方式为汽车内饰、3C及家电等的高级和多功能性表面的普及带来更多可能性。

伊之密ReactPro将展示一步成型“软触感聚氨酯+注塑”,现场生产带聚氨酯表面的发动机盖,实现软触感、自修复、高光、哑光、3D深度等多种表面效果于一体。对于在汽车领域应用非常广泛的聚氨酯材料,伊之密ReactPro方案为设计带了更多可能性,产品既可以做成透明效果,也可以做成彩色的,即使表面出现划痕,在室温下数小时内就会消失。

ReactPro价值优势:

·一步成型“注塑+聚氨酯”双物料,周期短,效率高,成本低

·一机多能,一套设备适合高光、耐刮檫、自愈合、软触感等不同效果的聚氨酯材料成型,灵活、智能、高效。

·注塑+3D打印,规模生产与个性定制的高效混合生产

PacPro薄壁包装产品成型方案

伊之密PACPro薄壁包装产品成型为您提供系统解决方案,全新设计的PAC420KP高速注塑机搭载4+4叠层模具,适应高腔数、高产能的大容量薄壁包装容器的高速生产。

区别于一次性餐具产品,容量较大的医疗圆碗需要注塑设备更大的锁模力,对表面光洁度、注点整洁度、无飞边、无缺料等要求更高,而且产品需保持较高的柔韧性,这也增加了模具的制造难度。

针对大容量薄壁包装产品成型需求,PAC420KP高速注塑机升级设备动力、射速、精度控制和能耗控制,稳定性进一步提升,搭载4+4叠层模具,可实现8秒内成型8腔医疗圆碗,比传统生产方案(一出4腔)实现效率翻番,以及对比市场上其他应用方案,以更低投入成本提高有效产出,让客户更具市场竞争力。

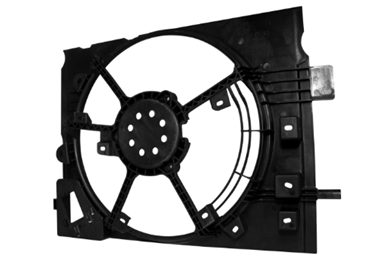

DirectPro-DIM长纤维直接注塑成型方案

伊之密DirectPro-DIM长纤维直接注塑成型方案,可替代纤维增强工程塑料,简化生产工艺,降低原料成本,并提高产品力学性能、强度,助力汽车行业释放更高质量的成本红利。

本次伊之密吴江工厂云开放周,DirectPro-DIM将展示生产汽车风扇框,UN1000DP两板式注塑机搭载纤维剪切计量喂料装置,实现长纤维直接注射成型工艺:

1、纤维折损率极大降低,较长纤粒料最终产品玻纤长度提升50%;

2、产品力学性能增强、强度提高,替代长纤粒料,可降低30%-50%原料成本;

3、根据不同产品要求,个性化选择纤维长度(5-100mm)、含量(0-50%)和材料组合;

4、标准注塑机基础上优化,仍可用于标准注塑工艺。

SpaceA增材制造成型方案

由德国研发中心打造的SpaceA工业3D打印机将亮相伊之密云开放周,现场展示增材制造成型方案,100分钟打印0.7kg的自行车骨架,生产效率较传统的FDM提高约28倍。

SpaceA系列柔性增材制造由伊之密螺杆式挤出系统、机器人轨迹控制技术及模块化打印平台组成,精准高效,实现大尺寸零件低成本快速成型,具备小批量生产制造潜力。此前,SpaceA已多次参加德国Fakuma、Formnext等国际展会,并斩获2019欧洲SPE汽车创新奖,目前正与汽车、医疗、体育用品等领域的客户共同开发相关应用。

定位德国设计、中国制造、全球销售的SpaceA工业3D打印机此次在伊之密吴江工厂展出有着重要的意义,据了解,未来SpaceA将在吴江工厂量产,计划2021年将可小批量生产。

自行车骨架方案亮点

高效:螺杆最大基础量约1.2kg/h,生产效率较传统的FDM提高约28倍;

强度:选择纤维增强材料,制品强度更高,尺寸更稳定;

成本:颗粒原材料成本相比传统的FDM下降约80%;

Yi+制造平台&Yi+数字孪生

Yi+智造平台,聚焦模压成型行业,借助工业互联网、云计算、大数据等技术,通过设备监控、效率统计、设备维修、故障处理、工艺参数监控和追溯以及生产过程管控等全场景的数字化工具,解决企业生产、质量、设备、模具等管理痛点,并通过5G+AR数字孪生,让全球客户连线伊之密智能生产单元。

9月14-18日在伊之密云开放周,将现场演绎Yi+智造平台和Yi+AR数字孪生,开启智能注塑新体验。

Yi+智造平台产品介绍

伊点通YiCMS

基于工业互联网平台简单易用的远程监控系统。用户可以通过手机App和电脑等终端,查看设备实时状态、OEE、产量、设备报警等信息,大幅降低客户实现智能生产的技术门槛、建设和运营成本。

YiMES智造执行系统

基于工业互联网平台的智能制造执行系统,提供订单管理、生产管理、质量管理、工艺管理、生产监控、能耗管理、模具管理等专业化工具,实现降本、提质、增效,满足中小企业数字化、智能化的发展需求。

Yi+AR:360度全方位一览设备实时数据

Yi+AR数字孪生,是基于伊之密Yi+智造平台打造的全新客户体验APP。全球客户可实现连线建设在伊之密车间的智能生产单元,了解智能化的主机装备及周边自动化集成解决方案。

应用3D和AR技术还原车间

基于工业互联网实时数据采集技术,结合3D建模和AR技术(如广东超体科技自主研发的AR引擎技术),构建的自动滚轮单元的数字孪生体,可在线模拟3D动画展示整个车间机器的运作流程,让用户清晰地了解到注塑机、机械手、小型中央供料系统、辅机以及自动化展示的部分等设备的运作流程。可远程在线连接生产单元,辅助分析和诊断生产、设备、工艺等问题,辅助改善生产效率。

工业设备运行数据实时动作对接

在数字孪生的实时模式下,对应车间实际工业设备的运作情况同步在移动设备中展示。利用5G网关,用户只需要通过APP就可以在移动设备实现与工业设备零门槛的链接,在设备上随时检测车间机器的压力、油温、流量等实时参数。

AR扫描场景以及AR识图展示

AR扫描场景:通过一部便携设备随时对需要摆放的实际场景地面进行扫描,就可以通过AR技术将设备1:1大小的3D模型实时呈现在用户面前,并且可以按需求对其进行移动、旋转以及缩放。

AR识图展示功能:通过APP对平面宣传册进行扫描,用户就可以看到AR识图所展示3D的模型动画,将工业设备的性质以及其特点立体清晰的展现出来。

汽车保险杠自动化集成方案

受工业4.0影响最大的汽车行业,近年来不断推动智能化改造,其中保险杠自动化生产线已成为一级汽配厂家重要的投入项目,正趋向高效率、高自动化、信息化的流水线生产。

着眼行业需求,伊之密重金打造保险杆自动化集成方案,基于UN3200DP两板式注塑机,搭载供料系统、模具、辅机、机器人、自动化以及YiMES智造执行系统,整套方案占地245平方,可48秒内完成从原料到产品成型、火焰烧边、切水口、称重、激光打码等自动化生产过程,并可实现制品的快速切换,实现保险杠生产的自动化、无人化、信息化。

值得一提的是,该方案配置的快速换模系统,可3分钟内自动换模,并搭配RFID模具识别技术,注塑机、机器人、辅机均可根据读取的模具号更换工艺参数、治具。

·实现自动换模(模具自动更换,注塑机工艺参数更换,机器人治具和参数更换,辅机参数更换);

·配置KUKA机器人自动化系统,实现水口剪切,输送线、火焰处理、称重、打码功能;

·模具预热功能;

·产品重量重复精度≦3‰,注射终点重复精度≦ ±0.3 ;

·能耗等级:一级能耗(≤0.4kW.h/kg);

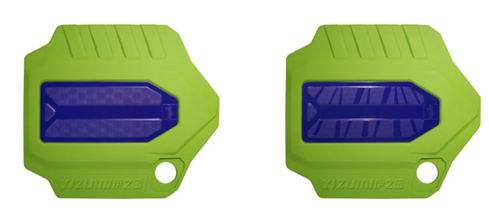

MultiPro多物料成型方案

伊之密MultiPro多物料成型方案针对多样化产品的生产需求,推出多种应用技术,如水平转盘对射、宽板多物料注射、驮式多物料注塑,灵活满足多色产品成型。2020伊之密云开放周,MultiPro将现场演绎多个新应用方案。

三色隔热杯模内装配方案

连接德国技术,伊之密推出欧版驮式转轴多物料成型机UN220C-NSW,搭载油电混合技术、伺服转轴精准定位技术、三色混合成型技术、模内装配技术、产品成型工艺追踪技术等,成型三色隔热杯,杯子内层和外层形成隔离,并在两层之间增加商标等标识。

双色车灯罩成型方案

UN750C-BTP宽板高端多物料注塑机搭载“模腔缺陷智能补偿技术”、伺服转盘精准定位技术和低速成型控制技术,现场成型由红色和透明的PMMA组成双色车灯罩。该产品常见的缺陷有流纹、料花、黑点、发黄/应力变形等,伊之密提供的解决方案不仅消除了缺陷,并且实现了CMK小于0.21%的极高稳定性。

双色汽车尾灯水平转盘对射成型方案

随着垂直转盘日渐成熟,伊之密结合两板式注塑机平台,推出MultiPro-M水平转盘对射成型方案,可覆盖500T—3400T的两板机。相较于垂直转盘,水平转盘对射成型机在相同拉杆间距下,模具使用范围更大,特别适应更大外形尺寸的注塑模具,相同锁模吨位下,满足更大型的双色制品成型。

本次云开放周展示的MultiPro-M方案将由UN900DPM-hM现场生产双色车尾灯,产品质量稳定,重复精度高,耐冲击,透光率好。

WIT水辅注塑成型方案

伊之密携手德国公司PME fluidtec,推出WIT(Water Injection Technology)水辅注塑成型方案,将在云开放周首次亮相,现场生产双色轮子。

水辅注塑技术,是指注塑机在射出完成或接近完成的瞬间,通过水辅设备在产品内部充入高压液体形成液压腔,在产品定型后,排出液体得到空腔,从而实现产品减重和消除应力的效果,并降低产品对锁模力的需求。相对于气辅注塑,水辅注塑更加稳定,冷却效果更好,并可节省周期时间,适用于壁厚较大的产品。

本次云开放周展示的WIT水辅注塑成型方案,基于两板机UN500D1,搭载PME fluidtec水辅设备,生产由三个部件拼接而成的轮子,每次注塑完成1/3的轮毂和轮子,轮毂采用PP+50%玻纤直接注塑完成,轮子部分由机械手把轮毂取出作为芯子埋入轮子模腔后,二次注塑普通PP,并利用水辅技术使轮子形成空腔。

此次展示的工艺让产品没有溢流包,多余的塑料被挤回注塑机料管进行下次注塑,结合热流道的使用,整个产品生产过程中没有塑料被浪费,并有效减少了产品应力,使其尺寸更加稳定。

WIT水辅注塑成型方案还可适用于汽车轻量化产品,如壁厚较大的装饰件、汽车冷却水管、行李架、座椅等制品,也可应用于物流行业,如手推车的扶手和周转箱边框,以及家具行业的桌子脚等产品部件。

致力实现轻量化的伊之密FoamPro微发泡成型方案迎来新角色——FoamPro-Chem化学微发泡注塑成型方案,为塑料产品进一步减重支招。

在云开放周,伊之密UN1700DP两板式注塑机将采用专用的化学发泡塑化组件及专用的高性能环保发泡剂,现场展示化学微发泡汽车门板应用案例。

对比传统注塑工艺,化学发泡可以实现减重10%-25%,同时,产品内应力也得到减弱,可以缓解、消除表面缩痕,让产品不易于变形。

基于MuCell深度开发的FoamPro微发泡成型方案(物理发泡),也将在云开放周同期展出,UN1500DP两板式注塑机搭载航空级铝合金模具技术、陶瓷涂层技术和FLEXflow伺服针阀流道系统等,可实现减重,提升原料流动性,提升产品精度、防翘曲变形,缩短生产周期等价值。以此次展出公文箱为例,传统工艺下重量1000g,采用微发泡工艺880g,减重达12%以上。

伊之密FoamPro技术方案(化学微发泡、物理微发泡)可应用于汽配、3C、家电、包装等领域,如汽车尾门内饰板、仪表板、中控台、汽车空调壳体、风扇罩等,可在实现产品的轻量化同时提高产品精密度、表面质量,让客户获得更高投资回报。

化学发泡

在塑料原料中加入一定比例的化学发泡剂,然后通过注塑机的料筒熔融塑化后注射入模腔,通过注塑机精密控制模具型腔体积变化,使得发泡剂在模具约束下在塑料内部进行发泡,最终得到内部呈气孔结构、表面呈韧结皮状的塑料制件。

MuCell®微发泡

向熔融塑料中定量加入超临界N2或CO2,通过混合/扩散后形成均相溶体,注射进入到模腔中。由于注射过程中压力变化,形成大量的气泡核,在填充和冷却过程中,气泡长大固定,最终实现微孔发泡。目前伊之密已与美国Trexel公司达成战略合作,基于MuCell深度开发,研发新型MuCell螺杆、提供CAE模拟分析服务等。

“云端直播间”同步上线,技术研讨会干货满满

考虑到疫情特殊时期,这次伊之密云开放周设计了“云端”环节,在9月14日开幕当天,“云端”直播间正式上线,全球客户足不出户就能在线观看吴江工厂的展示方案,以及参加新闻发布会、在线观摩吴江工厂。

从9月15日开始,云开放周直播间还将推出线上研讨会,共有9场技术演讲每天轮番登场,话题聚焦电动注塑机在IMD工艺上的应用优势、DIM长玻纤直接注塑成型等,伊之密技术团队将即时上线与客户互动交流。